2026 Autor: Howard Calhoun | calhoun@techconfronts.com. E modifikuara e fundit: 2025-06-01 07:15:16

Lidhjet me fërkim kanë një kapacitet mbajtës të lartë dhe janë më pak punë intensive se nyjet e salduara. Për shkak të kësaj, ato përdoren gjerësisht në prodhimin e konstruksioneve metalike të ndërtimit. Marrja e forcave të nevojshme të fërkimit në nyje arrihet në mënyra të ndryshme - shpërthyes me gërryes dhe trajtim me flakë, si dhe duke përdorur përbërje ngjitëse.

Përshkrimi dhe aplikimi

Në inxhinierinë mekanike, ekzistojnë 2 lloje lidhjesh me bulona sipas natyrës së transferimit të forcës në to:

- Rezistent ndaj prerjes. Më shpesh ato janë të dizajnuara në bulona me saktësi të trashë, normale dhe të rritur (rrallë me forcë të lartë). Forca shtrënguese nuk kontrollohet. Llogaritjet marrin parasysh sforcimet e brendshme tërheqëse, shtypëse dhe prerëse, por nuk marrin parasysh forcat e fërkimit.

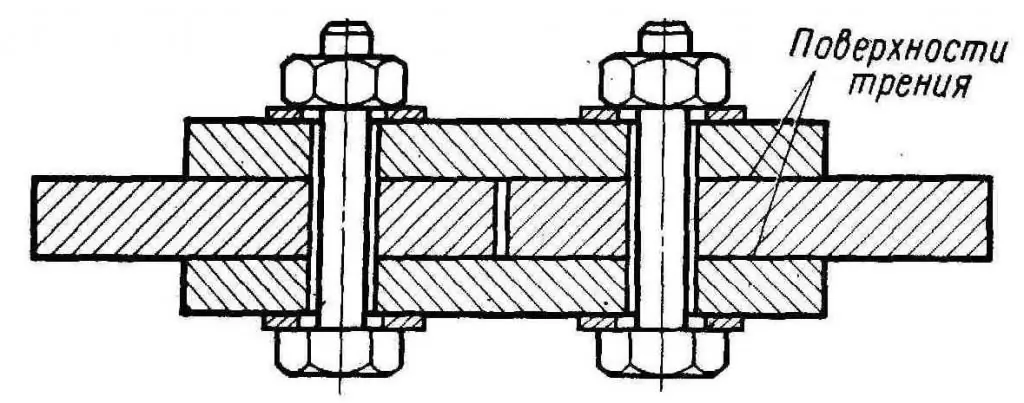

- Fërkimi (rezistent në prerje). Forca e jashtme kundërveprohet nga forcat e fërkimit që lindin në rrafshet e kontaktit të pjesëve që do të bashkohen. Fërkimi është për shkak të parangarkesës së bulonave të fiksimit, e cila duhet të jetë maksimale. Prandaj, në nyje të tilla, harduer me forcë të lartë me termikepërpunim.

Lloji i fundit ndahet në 2 nënkategori: lidhjet me fërkim dhe fërkim-prerje, në të cilat një pjesë e forcave transmetohet përmes fërkimit dhe tjetra përmes shtypjes.

Disavantazhi i këtyre lidhjeve është kostoja e lartë e lidhësve. Nga ana tjetër, përdorimi i nyjeve të fërkimit në bulonat me rezistencë të lartë përmirëson besueshmërinë dhe zvogëlon numrin e saldimeve në terren. Prandaj, kompleksiteti i montimit zvogëlohet me pothuajse 3 herë. Ky lloj lidhjeje përdoret në ndërtimin e ndërtesave industriale, në ndërtimin e urave, vinçave dhe strukturave të tjera grilë që përjetojnë dridhje ose ngarkesa dinamike.

Udhëzime premtuese në zhvillimin e kësaj zgjidhjeje konstruktive janë përdorimi i veshjeve të lëvizshme të ruajtjes dhe përdorimi i teknologjisë së prodhimit të "bllokut", kur montimi dhe lyerja e njësive të zgjeruara kryhet në fabrikë, dhe vetëm përfundimi instalimi kryhet në kantier.

Faktor i vrazhdësisë

Vrazhdësia e kërkuar e sipërfaqes, e cila siguron forcën e llogaritur të fërkimit, arrihet me trajtimin gërryes, me flakë të sipërfaqeve çiftëzuese ose duke përdorur veshje speciale. Koeficienti i fërkimit për llogaritjet është marrë nga tabela e mëposhtme.

| Lloji i përpunimit | Koeficienti i fërkimit |

| Pa ruajtje | |

| Furçim | 0, 35 |

| Shpërthim me gjuajtje | 0, 38 |

| Flaka e prerë | 0, 42 |

| Gjuajtje- ose plasje me rërë | 0, 58 |

| Shpërthim me goditje, pastrim i të dy pjesëve, ngrohje me flakë deri në 300°C rreth vrimave të bulonave. Zona e trajtimit të nxehtësisë - jo më pak se madhësia e rondele | 0, 61 |

| Me ruajtjen pasuese | |

| Detaji i parë - larje me rërë ose me plumb, konservim me ngjitës. Pjesa e dytë e çiftëzimit - e krehur, pa ruajtje të mëtejshme | 0, 5 |

Lloji i përpunimit duhet të tregohet në vizatime. Sipërfaqet e çiftëzimit janë plotësisht pa akull, borë, vaj, shkallë, ndryshk dhe ndotës të tjerë përpara montimit të bulonave.

Sandblasting

Kërkesat e mëposhtme vlejnë për pastrimin e strukturave metalike me fuga fërkimi duke përdorur teknologjinë e pastrimit me rërë:

- vrazhdësi e sipërfaqes së përgatitur - jo më shumë se Ra 6, 3;

- eliminimi i plotë i oksideve dhe ndryshkut (shkalla e dytë e pastrimit sipas GOST 9.402-2004);

- shkalla e heqjes së yndyrës së sipërfaqes - e para (koha e thyerjes së filmit të ujit - më shumë se 1 minutë, pa njolla vaji në letër filtri);

- pastrimi paraprak i ajrit të kompresuar që hyn në rërë nga vaji dhe lagështia (kjo kontrollohet të paktën 1 herë në turn);tharja e rërës kuarci në një përmbajtje lagështie jo më shumë se 2%.

Pas pastrimit me rërë, pluhuri duhet të hiqet nga sipërfaqet duke fryrë ajrin ose duke fshirë me një leckë të pastër.

Trajtim me flakë

Flaka e oksigjenit-acetilenit përdoret kur pastroni pjesët me një pishtar gazi. Produktet e djegies (oksidet) hiqen më pas me furça teli. Në këtë rast, ju nuk mund ta çoni metalin në një shkëlqim. Pastrimi me flakë mund të përdoret vetëm për pjesët me trashësi të paktën 5 mm, për të shmangur deformimin e tyre termik. Përpunimi kryhet në mënyrat e mëposhtme:

- presioni i oksigjenit - 0,6 MPa, acetilen në cilindra - 0,05 MPa;

- furnizimi me oksigjen - maksimumi (bërthama e flakës duhet të dalë nga gryka e ngrohësit, por të mos fiket);

- shpejtësia e lëvizjes me pishtar - 1 m/min (për strukturat metalike me mure të hollë 5-10 mm - 1,5-2 m/min);

- kalimi tjetër duhet të mbivendoset me atë të mëparshëm me 15-20 mm;

- këndi i pishtarit deri në 45°.

Gjatë këtij operacioni teknologjik përdoren ndezës specialë me flakë të gjerë.

Pastrim i shkrepjes dhe furçës

Përpara përpunimit me furça metalike (larje), boja hiqet nga sipërfaqet me tretës ose me metodën me flakë gazi. Është e pamundur të pastrohen pjesët në një shkëlqim metalik, pasi kjo parandalon formimin e koeficientit të duhur të fërkimit. Puna kryhet duke përdorur një pneumatik ose elektrik të mekanizuarmjet. Pluhuri i mbetur hiqet duke fryrë me ajër ose furçë flokësh.

Për shpërthim me plumb, përdoret e shtënë prej çeliku ose gize e copëtuar (e copëtuar) me një fraksion prej 0,8-1,2 mm. Makinat e goditjes përdorin eshtra prej gize.

Veshje

Për të rritur forcat e fërkimit në nyjet e fllanxhave dhe fërkimit, përdoren edhe substanca ngjitëse - ngjitëse. Si shtresë fërkimi përdoren kompozime, përbërësi kryesor i të cilave është rrëshira epoksi dhe ato shtesë janë një ngurtësues, tretës, përshpejtues ose izopropanol.

Punimet e montimit kryhen në rendin e mëposhtëm:

- Elementët strukturorë me përmasa të mëdha pastrohen me një nga metodat e përshkruara më sipër, përveç flakës së gazit, dhe gjithashtu degreasohen. Intervali kohor ndërmjet pastrimit dhe ngjitjes nuk duhet të kalojë 0,5 ditë. Ruajtja në të njëjtën kohë kryhet në kushte lagështie jo më shumë se 80%.

- Ngjitësi përgatitet menjëherë para përdorimit.

- Përbërja ngjitëse aplikohet në sipërfaqen e elementëve më të vegjël dhe mbushet me pluhur karabit silikoni me trashësi 2 mm, duke u rrotulluar me rul metalik. Lejohet ngjitja e të dy pjesëve kontaktuese me ngjitës. Brenda 1-2 orësh, ngjitësi i sapo përgatitur duhet të përdoret plotësisht.

- Hiqni pudrën e tepërt duke e kthyer pjesën dhe duke bërë disa trokitje.

- Mbani kohë derisa epoksidi të jetë tharë plotësisht.

- Lidhja e fërkimit është montuar në bulona me forcë të lartë.

Cilësia e harduerit

Mbërthyesit për nyjet e fërkimit duhet të shoqërohen me një certifikatë cilësie. Bulonat, rondelet dhe dadot përgatiten si më poshtë:

- pastrimi i yndyrës së konservimit në një tretësirë alkaline (ekspozimi në një enë për 15-20 minuta);

- tharje, fryrje me ajër të kompresuar;

- fije me çelësa ose në torno;

- lubrifikimi me vaj mineral;

- set i plotë bulonash me dado të çiftëzuara që janë përdorur gjatë vrapimit;

- ruajtje deri në punën e montimit (jo më shumë se 10 ditë).

Llogaritja e lidhjes së fërkimit

Parametrat më të rëndësishëm të lidhjes së këtij lloji janë:

- koeficienti i fërkimit Μ në sipërfaqet e kontaktit, i përcaktuar nga tabela e mësipërme, në varësi të llojit të përpunimit;

- raporti i rrotullimit të bulonave;

- forca shtrënguese e bulonave;

- çift rrotullues i nevojshëm për të marrë vlerën e kërkuar të treguesit të mëparshëm.

Vlera e llogaritur e çift rrotullimit gjendet me formulën:

M=K∙N∙dnom, ku K është faktori i çift rrotullues i përcaktuar sipas GOST 22356-77;

N - forca e tensionit të bulonave, kN;

dnom - diametri i tij nominal, mm.

Vlera e N përcaktohet nga formula:

N=σr∙Sn∙ k,

ku σr është forca në tërheqje e materialit të bulonave, N/mm2;

Sn - zona e prerjes tërthore të bulonave,neto, mm2;

k - koeficienti i kushteve të punës (për strukturat e çelikut dhe urat rrugore është i barabartë me 1).

Forca e krijuar në një kontakt bulonash gjendet me formulën:

N1=N∙Μ/ɣ, ku ɣ është koeficienti i besueshmërisë, i zgjedhur në varësi të numrit të bulonave në lidhje.

Numri minimal i kërkuar i bulonave me forcë të lartë përcaktohet si më poshtë:

n=P/(k∙N1∙s), ku P është ngarkesa gjatësore në veprim, kN;

s - numri i kontakteve në lidhje.

Mbledhja

Rregullat për krijimin e një lidhjeje me fërkim duhet të jenë në përputhje me kërkesat teknike të mëposhtme:

- Para montimit, është e nevojshme të përgatitni sipërfaqen duke përdorur një nga metodat e mësipërme (sipas dokumentacionit të projektit), të hiqni gungat dhe gërvishtjet që pengojnë që pjesët të përshtaten mirë.

- Gjatë transportit dhe ruajtjes së ndërmjetme të pjesëve, lyerja me vaj ose ndotja e sipërfaqeve të përgatitura duhet të përjashtohet. Nëse kjo nuk mund të shmanget, atëherë është e nevojshme një procedurë e dytë pastrimi.

- Në fazën e parë të montimit, pjesët rreshtohen me vrima duke përdorur prizat e montimit.

- Instaloni bulonat me rondele (jo më shumë se një nën kokën e bulonës dhe dado), shtrëngojini me dado me 50-90% të forcës së llogaritur dhe kontrolloni ngushtësinë e lidhjes.

- Rregulloni çift rrotulluesin e llogaritur të shtrëngimit me çelësa rrotullues.

- Aplikoni stuko ose primer të përzier meçimento, argjilë e bardhë, shkumës. Kjo është bërë për të izoluar lidhjen nga lagështia.

Kontroll i cilësisë

Kontrolli i cilësisë kryhet në të gjitha fazat e përgatitjes dhe montimit. Rezultatet e kontrolleve ndër-operative regjistrohen në regjistrin e prodhimit të lidhjes në terren.

Kompleksi i veprave të tilla përfshin operacionet e mëposhtme:

- kontroll i cilësisë në hyrje të lëndëve të para, përbërësve, produkteve të blera;

- kontrollimi i gjendjes së mjetit, çelësat e rrotullimit të tarit;

- kontrolli i pastrimit të sipërfaqeve dhe përgatitjes së harduerit;

- Kontrollimi i densitetit të shtrëngimit të nyjeve (duke përdorur sonda);

- kontroll selektiv i çift rrotullues shtrëngues;

- kontrolli i presionit;

- mostra testimi (siç kërkohet nga klienti i punimeve civile).

Recommended:

Trenat me shpejtësi të lartë. shpejtësia e trenit me shpejtësi të lartë

Sot ka trena ekspres pothuajse në çdo vend. Le të shohim se cili është treni më i shpejtë në Rusi dhe në botë. Këtu është një vlerësim i trenave ekspres që mund të arrijnë shpejtësi mbi 300 kilometra në orë

Çfarë janë bulonat me forcë të lartë?

Ekzistojnë disa klasifikime të pajisjeve me bulona, por për sa i përket besueshmërisë së fiksimit, ndarja më domethënëse sipas shkallës së rezistencës ndaj stresit fizik. Stabiliteti funksional dhe qëndrueshmëria e strukturës së synuar varen nga kjo veti. Më tërheqës në këtë drejtim janë bulonat me qëndrueshmëri të lartë të përdorura në automjete motorike, njësi industriale dhe struktura kritike ndërtimi

Predhë me eksploziv të lartë. Predha e fragmentimit me eksploziv të lartë. predhë artilerie

Kur në vitin 1330, Berthold Schwarz, një murg gjerman, zbuloi vetitë e hedhjes së barutit, ai nuk e imagjinonte se do të bëhej paraardhës i një perëndie të re - zotit të luftës

Duralumin është një aliazh me bazë alumini me qëndrueshmëri të lartë me shtesa të bakrit, magnezit dhe manganit: vetitë, prodhimi dhe aplikimi

Çfarë është duralumin? Cilat janë veçoritë e aliazhit të duraluminit? Treguesit teknikë dhe cilësorë të aliazhit. Një shumëllojshmëri produktesh nga ky metal dhe shtrirja e tyre

Menaxheri kryesor - kush është? Përzgjedhja e menaxherëve të lartë. Menaxher i lartë - punë

Aktualisht, pozicioni i një menaxheri të lartë konsiderohet shumë prestigjioz, shumë i paguar, premtues dhe i përgjegjshëm